Barre de titane Gr2

Nom de marque: HTN.

Forme: ronde.

Classe: Gr5.

Diamètre: Φ8mm-400mm.

Longueur régulière: 2500-3000mm.

Technique: Forgé.

Surface: Polissage.

Norme exécutive: ASTM B348、ISO5832-2、ISO5832-3.

Certification: ISO 9001:2015; La norme ISO 13485:2016.

Nous acceptons la taille de longueur personnalisée.

|

|

Details

Détails du produit :

Barre de titane Gr2

Gr2 barres de titane pur commercial, correspondent à la qualité chinoise TA2, est une qualité au sein de la série de titane pur industriel qui atteint le meilleur équilibre de la résistance, la formabilité et la résistance à la corrosion. Il appartient à l’alliage de titane de type α et présente d’excellentes performances de traitement complètes et une fiabilité de service. Sa résistance est modérée, avec la résistance à la traction typique σb ≥ 400 MPa, et la densité ρ = 4,51 g/cm³. Grâce à sa faible densité et à sa résistance spécifique élevée (σb/ρ ≈ 8,9×10) ⁴ N·m/kg), dans les composants structurels critiques qui nécessitent une légèreté et une résistance à la corrosion, sa résistance spécifique est nettement supérieure à celle de l’acier inoxydable ordinaire et de l’acier allié. Les alliages de titane ont généralement une conductivité thermique inférieure. La conductivité thermique du titane Gr2 est d’environ λ = 16,4 W/(m·K), bien qu’elle soit plus élevée que celle de l’alliage Gr5, elle n’est qu’environ 1/4 de l’acier à faible teneur en carbone et environ 1/10 d’aluminium.

Caractéristiques de la barre de titane Gr2

✅ Bonne résistance avec une excellente ductilité

✅ Résistance à la corrosion supérieure dans des environnements agressifs

✅ Rapport résistance/poids élevé

✅ Léger (≈60 % d’acier)

✅ Facile à fabriquer, à souder et à usiner

✅ Stabilité thermique élevée et biocompatibilité

Composition chimique

| Catégorie | Élément | Contenu (exigences / valeurs typiques) | Fonction & Influence |

| Élément de base | Ti | Balance, généralement ≥ 99,2 % | Fournit les propriétés de base et forme un film d’oxyde protecteur |

| Éléments de cœur contrôlés | O | ≤ 0,25 | Élément d’intensification, principal élément de renforcement, augmente la résistance; un excès réduit la ductilité |

| Fe | ≤ 0,30 | Élément d’interstitiel; impureté courante. Augmente la résistance; un excès peut compromettre la résistance à la corrosion | |

| C | ≤ 0,08 | Impureté interstitielle. Strictement contrôlé pour éviter l’embrit tement | |

| N | ≤ 0,03 | Élément interstitiel puissant. Augmente fortement la résistance et la dureté, mais réduit sévèrement la ductilité | |

| H | ≤ 0,015 | Élément catastrophique. Peut causer l’embrit tement par l’hydrogène | |

| Autres éléments résiduels | Al | ≤ 0,50 | Considéré comme une impureté dans le titane pur |

| V | ≤ 0,50 | Considéré comme une impureté dans le titane pur | |

| Chaque autre élément non spécifié | ≤ 0,10 | Limite individuelle pour les éléments non spécifiés | |

| Total des autres éléments non listés | ≤ 0,40 | Limite totale pour tous les autres éléments résiduels non listés |

Mechanical Properties

| Propriété | Symbole | Valeur typique / Plage | Notes |

| Résistance à la traction | σₙ | ≥ 400 MPa (valeur minimale) | Exigence standard pour ce grade à température ambiante. |

| ~ 450 – 550 MPa (plage typique) | Valeur réelle entre ce minimum et cette plage. | ||

| Résistance au fluage (défaut de 0,2 %) | σ₀,₂ | ≥ 275 MPa (valeur minimale) | Contrainte à laquelle le matériau commence à se déformer plastiquement. |

| ~ 350 – 450 MPa (plage commune) | |||

| Allongement | δ | ≥ 20 % (valeur minimale) | Mesuré sur un éprouvette de 4D ou 50 mm de longueur de grille (matière inchangée). |

| Réduction de section | ψ | ≥ 30 % (valeur typique) | Déformation plastique maximale avant rupture. |

| Densité | ρ | 4,51 g/cm³ | Environ 57 % de la densité de l’acier, 1,6 fois celle de l’aluminium. |

| Résistance spécifique | σₙ / ρ | ~ 8,9 × 10⁴ Nm/kg | Rapport masse-efficacité. Mesure du rendement structurel. |

| Module de Young | E | ~ 105 – 110 GPa | Environ la moitié de celui de l’acier, indiquant une rigidité inférieure. |

| Dureté | HB | ~ 160 – 200 HB | Dureté Brinell typique. Plage de dureté standard. |

| Conductivité thermique | λ | ~ 16,4 W/(m·K) (à température ambiante) | Conductivité thermique relativement faible. |

| Coefficient de dilatation thermique | α | ~ 8,6 × 10⁻⁶ / K (20–100°C) | Similaire à celui de l’acier inoxydable. |

Veuillez noter :

- Les valeurs minimales ci-dessus (telles que ≥ 400 MPa) sont principalement basées sur les règlements pour les barres recuites tels que stipulés dans des normes telles que ASTM B348 Grade 2. Les valeurs de gamme communes et les propriétés physiques sont des données industrielles typiques.

- Influence de l’état: Les performances sont considérablement affectées par l’état du matériau (tel que l’état recuit, l’état travaillé à froid). Ce tableau est principalement basé sur l’état de recuit.

- Conditions d’essai: Les essais de performance mécanique sont généralement effectués à température ambiante (environ 20°C).

- Variation des données: Les valeurs de performance réelles peuvent légèrement fluctuer en raison de processus de production spécifiques, de lots, de méthodes d’essai et de dimensions du produit final. Pour les applications critiques, les certificats d’essai réels fournis par le fournisseur de matériaux (MTC) devraient servir de référence.

Résistance à la corrosion

C’est l’un des plus grands avantages de la barre de titane de grade 2:

- Forme une couche d’oxyde stable et protectrice qui résiste à la corrosion dans de nombreux environnements.

- Excellente résistance à l’eau de mer, aux atmosphères marines, aux environnements chimiques acides/oxydants et aux milieux contenant du chlorure. Maintien de la résistance à la corrosion même à des températures élevées (par exemple, jusqu’à ~300 °C dans l’eau de mer).

- Cette protection contre la corrosion est une des principales raisons pour lesquelles le titane Gr2 est largement utilisé lorsque la durabilité dans des environnements difficiles est nécessaire.

Fabrication et formabilité

Les barres de titane de grade 2 sont conviviales dans la fabrication:

- Excellente soudabilité – peut être soudé en utilisant des méthodes standard comme le TIG avec une bonne résistance aux joints.

- Bonne formabilité et usinabilité à froid – plus facile à usiner et à façonner que de nombreux alliages à haute résistance.

- Peut être travaillé à froid pour augmenter la résistance (aucun renforcement important de traitement thermique possible).

Le processus de production de barre de titane

1. Préparation des matières premières

La production de barres de titane commence par une éponge de titane, qui est produite à partir de dioxyde de titane (TiO). ₂) par le processus Kroll. L’éponge est écrasée, filtrée et analysée chimiquement pour assurer la conformité aux niveaux de pureté requis. Des éléments d’alliage tels que l’aluminium, le vanadium, le molybdène ou le fer peuvent être ajoutés en fonction de la qualité de titane spécifiée (par exemple, Grade 2, Grade 5).

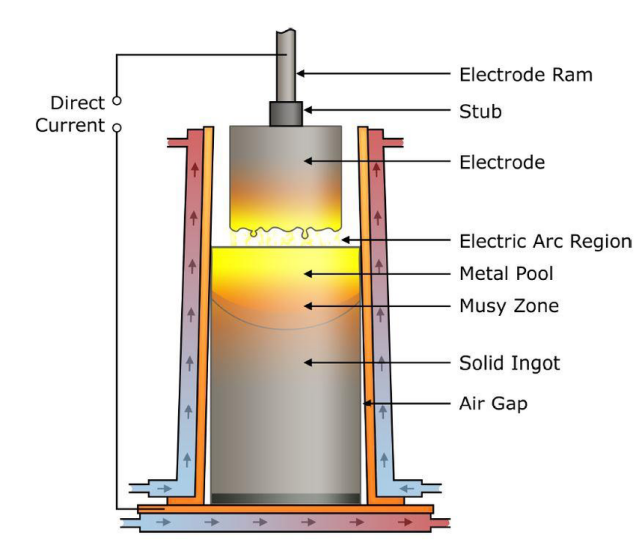

2. Fusion et alliage

L’éponge de titane préparée et les éléments d’alliage sont fondus sous un vide élevé ou une atmosphère d’argon inerte pour éviter la contamination par l’oxygène, l’azote et l’hydrogène.

Les méthodes de fusion courantes comprennent:

Réfusion à arc sous vide (VAR)

Fusion du faisceau d’électrons (EBM)

Le métal fondu est coulé en ingots de titane. Pour les applications critiques, les lingots peuvent subir une refondition double ou triple pour assurer l’homogénéité chimique et l’intégrité structurelle.

3. Conditionnement de lingots

Après solidification, les lingots sont:

Inspection de surface

Usiné ou broyé pour éliminer les défauts de surface

Testé par ultrasons pour les défauts internes

Cette étape assure que le lingot est exempt de fissures, d’inclusions ou de ségrégation avant un traitement ultérieur.

4. Travail à chaud (forgeage ou laminage)

Les lingots conditionnés sont réchauffés à une température contrôlée (généralement 800-1100 °C, selon la qualité) puis déformés mécaniquement.

Les méthodes de traitement comprennent:

Forge à chaud pour barres de grand diamètre

Laminage à chaud pour plus petits diamètres

Cette étape raffine la structure du grain, améliore les propriétés mécaniques et réduit le lingot en billets ou barres rugueuses.

5. Former la barre

Les billets sont ensuite transformés en formes de barres finales en utilisant:

Laminage à chaud

Extrusion à chaud

Combination de laminage et de forgeage

Le contrôle dimensionnel est soigneusement surveillé pour répondre aux spécifications du client en matière de diamètre, de droiture et de tolérance.

6. Traitement thermique

Les barres de titane subissent un traitement thermique pour obtenir les propriétés mécaniques souhaitées.

Les traitements typiques comprennent:

Recoit – améliore la ductilité et soulage le stress

Traitement de solution et vieillissement – améliore la résistance (principalement pour les alliages comme le Ti-6Al-4V)

Le traitement thermique est effectué dans des fours à vide ou à gaz inerte pour éviter l’oxydation.

7. Adlissement et dimensionnement

Après traitement thermique, les barres peuvent subir une légère distorsion. Ils sont :

Redressé mécaniquement

Taille précise par épluchement ou broyage sans centre (si nécessaire)

Cela assure une précision dimensionnelle et une lisseur étroites.

8. finition de surface

La finition de surface améliore l’apparence, la propreté et la convivialité.

Méthodes de finition communes:

Piclage

broyage

Polissage

Tornage (barres épluchées)

L’état final de la surface dépend des normes du client ou de l’industrie.

9. Inspection et contrôle de qualité

Chaque barre de titane est soumise à des inspections de qualité strictes, y compris:

Analyse de la composition chimique

Essais mécaniques (traction, rendement, allongement)

Tests à ultrasons

Inspection dimensionnelle

Examen des défauts de surface

Toutes les inspections sont effectuées selon des normes telles que ASTM, AMS, ISO ou EN.

10. Coupe, emballage et expédition

Les barres approuvées sont coupées à la longueur requise, étiquetées avec des numéros de chaleur et des détails de qualité, et emballées avec des matériaux de protection pour éviter la contamination ou les dommages pendant le transport.

Application :

Ingénierie chimique et pétrochimique;

Ingénierie maritime et construction navale;

Aérospatiale;

implants médicaux et biologiques;

Énergie et puissance ;

Industrie automobile;

Produits sportifs et de loisirs.